Every day, every working people must be think, to be action, to solve issue, to manage team, to make decision under differentiate working situation, more or less upon the responsibility.

Normally, the management vehicle that use to drive to be meet the cooperate

objectives consists of 5 driven management are;

- Policy Management

- Daily Management

- Collaboration Management

- Risk Management

- Bottom-Up Activity such as 5S, Kaizaen, QCC

For this blog, I would like to introduce the driven management method that closely the routine work. That's "Daily Management (DM) Technique".

What is the daily management?

Daily management is "all activities that are routinely performed to effectively achieve the responsibilities of each working task/working area. Basically, this is an activity for keeping the exsiting condition, but also still need to continuous improvement.

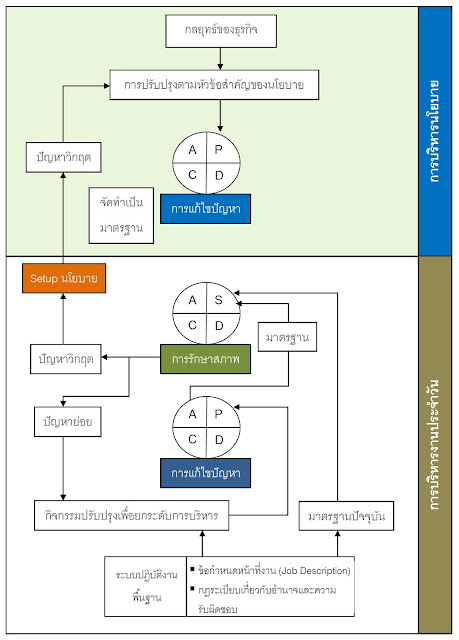

Daily Management (DM) is related to Policy management (PM). The policy management focuses on the improvement via the PDCA cycle. Daily Management is focused on keeping the existing condition and improving the work by rotating the SDCA cycle. And also, If found the crisis situation during daily Management performance,the policy management is revised. See the picture for more details.

So let's to see, how to do for Daily management?. It's able separate to 7 steps as below.

The process of improvement for daily management will be explain via the process flowchart as below. This improvement flowchart look like Plan-DO-Check-Act cycle but can be applied by changing from PDCA to CAP-D instead.

How do you feel about the technique of Daily management? Is able to make your routine job to be effective? Hope it's useful for you and someone who read this blog. If your have any question or advice, don't hesitate to contact me.

22 February 2018

What is the daily management?

Daily management is "all activities that are routinely performed to effectively achieve the responsibilities of each working task/working area. Basically, this is an activity for keeping the exsiting condition, but also still need to continuous improvement.

Daily Management (DM) is related to Policy management (PM). The policy management focuses on the improvement via the PDCA cycle. Daily Management is focused on keeping the existing condition and improving the work by rotating the SDCA cycle. And also, If found the crisis situation during daily Management performance,the policy management is revised. See the picture for more details.

|

| Daily Management mechanism and relation of DM and PM |

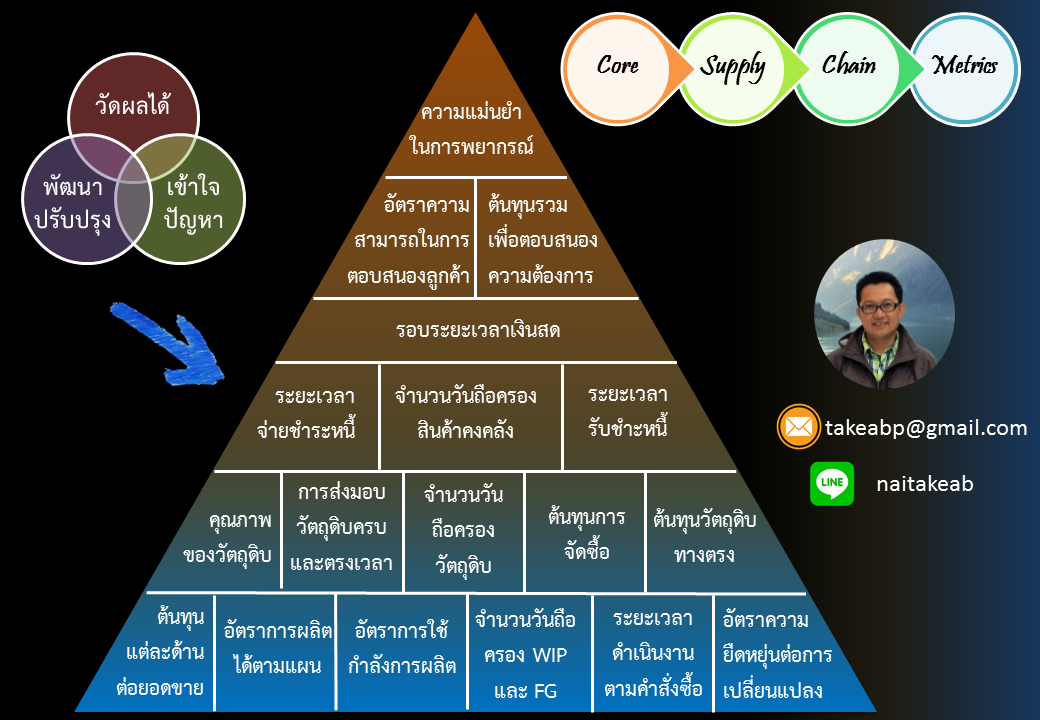

- Understand your work.

- This step >> Tell your work yourself, the purpose of the work, the goal that you want from the job, I recommend covering 5 goals from your existing jobs.

- Reliability

- Responsiveness

- Agility

- Cost

- Asset management Efficiency

- See more details about the performance of work at blog "Pyramid Performance"

- Determine the works standard / control point / checkpoint

- This step will be define the standard of work, control point, check point to know the abnormal process/result. Control point is the result indicator and check point is the Process indicator

- Practical leaning and training for yourself and your team to follow standards.

- After define work standard, next process are make the practitioner understand what to do. Learning and training in practice with good practice skills.

- Encourage and motivate the practitioner work compliance with standards

- Process oriented is the must to do. This step is to take action. Leaders have the duty to make the team to work follow their believe in what needs to be done more than forced to do only.

- Follow up / Monitor / Control

- This step need someone to take response and also establish the system to follow up, monitoring and control. The system such as Visual Management,Control Graph etc.

- Supervisor Level: At least hourly or less to follow up and monitor the process and result.

- Manager Level : Half a day, daily, weekly to follow up and monitor the process and result.

- Fast action when abnormal

- Under the monitoring and control system, wheh found the abnormal of result or process. It is necessary to take immediate action. The concept of 2-2-2 may be applied.

- Problem solved yourself : Must be solved by 2 hours.

- Problem solved by organization.Must be solved by 2 days.

- Problem solved by outsiders or outsources: Must be solved 2 weeks

- Continuous Improvement

- After the problem was solved, need to review and update the work standard or control points/check point to prevent repeated problems.

|

| Sample : Abnormal Report |

The process of improvement for daily management will be explain via the process flowchart as below. This improvement flowchart look like Plan-DO-Check-Act cycle but can be applied by changing from PDCA to CAP-D instead.

|

| Daily Management” improvement Flowchart : CAP-D |

How do you feel about the technique of Daily management? Is able to make your routine job to be effective? Hope it's useful for you and someone who read this blog. If your have any question or advice, don't hesitate to contact me.

Mongkol Patcharadamrongkul

Instructor/Consultant

Expert in Productivity improvement, Logistics and Supply Chain Management,

Thailand, Tel 081-8476479, E-mail : naitakeab@gmail.com

Instructor/Consultant

Expert in Productivity improvement, Logistics and Supply Chain Management,

Thailand, Tel 081-8476479, E-mail : naitakeab@gmail.com

22 February 2018